ОБОРУДОВАНИЕ, ПРИБОРЫ И ТЕХНИЧЕСКИЕ СРЕДСТВА ДЛЯ СЕРВИСА ХОЛОДИЛЬНЫХ СИСТЕМ.

Правильное использование хорошего оборудования и инструментов обеспечивает надежную работу холодильных аппаратов и устраняет проблемы для пользователя.

Сервисные центры, занимающиеся обслуживанием холодильного оборудования, и монтажные бригады, устанавливающие это оборудование, оснащаются современными техническими средствами и приборами.

Приведем перечень оборудования, без которого качественное обслуживание холодильных ап

паратов не представляется возможным на сегодняшний день.

1. Оборудование для заправки хладагента.

1.1. Вакуумно-зарядные станции (рис. 1).

П редназначены для создания вакуума в холодильной системе при помощи вакуумного насоса и последующей заправки хладагентом из зарядного цилиндра с помощью вентилей, установленных на коллекторе.

редназначены для создания вакуума в холодильной системе при помощи вакуумного насоса и последующей заправки хладагентом из зарядного цилиндра с помощью вентилей, установленных на коллекторе.

1.2. Зарядные цилиндры. Для зарядки требуемого количества хладагента. Подразделяются на цилиндры с электрообогревом и без него.

1.3. Вакуумные насосы. Применяются для вакуумиро-вания холодильных систем. Бывают одноступенчатые и двухступенчатые насосы.

1.4. Зарядные шланги.

1.5. Манометрические коллекторы.

Для измерения давления.

1.6. Шаровые вентили полного потока.

2. Течеискатели и газоанализаторы.

2.1. Галоидные лампы. Для определения утечек хладагента.

2.2. Электронные галогенные течеискатели.

Для проверки герметичности заполненных компрессионных холодильных агрегатов.

2.3. Стационарные индикаторы утечек хладагентов.

2.4. Ультразвуковые течеискатели.

Основаны на принципе улавливания ультразвука, возникающего при истечении газа (в вакуум или под воздействием давления).

2.5. Ультрафиолетовые течеискатели.

Для обнаружения течи в разветвленных холодильных системах. В систему вводят специальные реагенты, на которые реагирует прибор.

2.6. Течеискатели горючих хладагентов.

2.7. Газоанализаторы аммиака. Для непрерывного автоматического контроля содержания

паров аммиака.

3. Установки для сбора и рекуперации хладагента.

4. Измерительные приборы (рис.2).

4.1. Термогигрометры.

Измеряют температуру, относительную влажность воздуха в охлаждаемом объекте и точку росы.

4.2. Термометры.

4.3. Анемометры и шумомеры. Для измерения скорости воздушного потока используют крыльчатые анемометры, като-термометры шаровые и термоанемометры. Шумомер предназначен для измерения эффективных значений уровней акустических шумов.

4.4. Мультитесторы.

Для измерения электрических параметров.

5. Технические средства для пайки трубопроводов и деталей.

5.1. Сварочные аппараты и горелки.

5.2. Припои.

5.3. Флюсы.

5.4. Теплоотводящие пасты и герметики.

6.1. Электронные весы и автоматические дозаторы.

6.2. Вспомогательные инструменты.

6.3. Обжимной инструмент.

6.4. Труборезы.

6.5. Трубогибы.

6.6. Труборасширители.

6.7. Разбортовки.

Помимо выше перечисленного инструмента, монтажные бригады, связанные с установкой оборудования, оснащены строительным (рис. 3), слесарным и столярным инструментом.

ОПЕРАЦИИ ПАЙКИ ТРУБОПРОВОДОВ ОБОРУДОВАНИЯ ДЛЯ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА

Пайка нагревом.

Пайка — это процесс соединения основных узлов холодильной системы в замкнутую схему. Вследствие того, что замкнутая схема содержит хладагент,каждое паяное соединение должно быть герметичным. Иначе возникает утечка хладагента,что создает неудобства для потребителя и требует дорогостоящего ремонта.

1. Общие сведения. Пайка осуществляется при температуре выше 425°С, но ниже температуры плавления соединяемых металлов. Она происходит за счет поверхностных сил ад-гезии между расплавленным припоем и нагретыми поверхностями основных металлов. Припой распределяется в соединении под действием капиллярных сил.

Нельзя путать пайку твердым припоем с пайкой мягким припоем, хотя операции очень близки. Соединение металлов при пайке мягким припоем происходит при температуре ниже 425°С.

Для качественного соединения металлов припой должен

распределиться под действием капиллярных сил и «смочить» основной металл. Смачивание — это явление, при котором силы притяжения между молекулами расплавленного припоя и молекулами основных металлов выше, чем внутренние силы притяжения, существующие между молекулами припоя.

Степень смачивания — это функция основных составляющих процесса пайки: металлов, припоя и температуры. Хорошее смачивание происходит только на совершенно чистой не окисленной поверхности.

2. Припои. Качество и прочность пайки зависит в большей степени от физических параметров соединения и операций пайки, чем от припоя. Эти параметры определяют выбор оптимального припоя для того или иного соединения.

Медно-фосфорные твердые припои специально разработаны для пайки меди, латуни, бронзы и комбинаций этих металлов.

При пайке латуни или бронзы используют флюс для предотвращения образования окисного покрытия на основных металлах. Это покрытие препятствует смачиванию и растеканию припоя. При пайке меди и медных соединений, медно-фосфорные припои являются самофлюсующимися.

В связи с хрупкостью соединения, возникающей из-за фосфорной составляющей припоя, нельзя применять медно-фосфорные припои для пайки цветных металлов с содержанием никеля выше 10%. Эти припои не рекомендуется также использовать для пайки алюминиевой бронзы.

В отличие от медно-фосфорных сплавов твердые серебряные припои не содержат фосфор. Эти припои применяют для пайки цветных металлов, меди и сплавов на медной основе, за исключением алюминия и магния, для пайки, которых необходим флюс.

Необходимо принимать тщательные меры предосторожности при использовании низкотемпературного медного припоя, содержащего кадмий, в связи с отравляющим воздействием паров кадмия.

В большинстве случаев пайку соединений в холодильном оборудовании осуществляют при помощи нескольких марок припоев. Сплав с содержанием серебра 15% — это медно-фосфорный припой, а сплав с содержанием серебра 45% (содержит также кадмий) — это серебряный припой.

3. Пайка.

3.1. Пайка двух медных труб с использованием медно-фосфорного припоя.

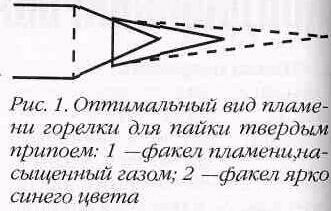

3.1.1. Уменьшающееся пламя горелки указывает на избыточное количество газообразного топлива в газовой смеси, которое превышает содержание кислорода (рис. 1). Незначительно уменьшающееся пламя нагревает и очищает поверхность металла для операции пайки быстрее и лучше.

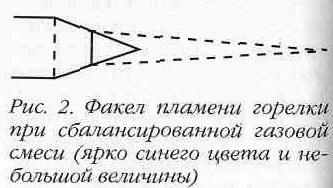

Сбалансированная газовая смесь содержит равное количество кислорода и газообразного топлива, в результате чего пламя нагревает металл, не оказывая другого воздействия (рис. 2).

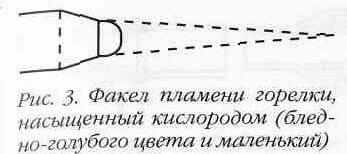

Пересыщенная кислородная смесь — это газовая смесь, содержащая избыточное количество кислорода, в результате чего образуется пламя, которое окисляет поверхность металла. Признаком этого явления служит черный окисный налет на металле (рис. 3).

3.1.2. Необходимым условием надежной пайки является чистота поверхности.

Перед операцией пайки очищают соединяемые металлические поверхности от грязи проволочной щеткой или наждачной бумагой. Необходимо предотвратить попадание масла, краски, грязи, смазки и алюминия на поверхность соединяемых металлов, иначе они будут препятствовать попаданию припоя в соединение, смачиванию и соединению припоя с металлическими поверхностями.

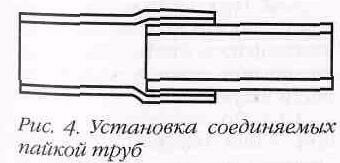

3 .1.3. Для пайки одну трубку вставляют в другую так, чтобы она входила на длину не менее диаметра внутренней трубы. Между стенками внутренней и наружной труб должен быть зазор 0,025-0,125 мм (рис. 4).

.1.3. Для пайки одну трубку вставляют в другую так, чтобы она входила на длину не менее диаметра внутренней трубы. Между стенками внутренней и наружной труб должен быть зазор 0,025-0,125 мм (рис. 4).

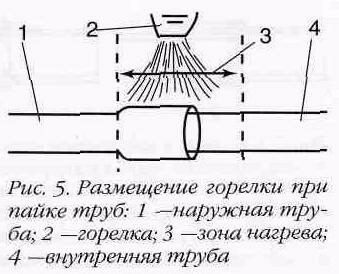

3.1.4. Соединяемые трубы, нагревают равномерно по всей окружности и длине соединения.

Обе трубы нагревают пламенем горелки вместе соединения, равномерно распределяя теплоту (рис. 5). При этом сам припой нагревать не следует. Соединение не должно быть нагрето до "температуры плавления металла, из которого изготовлены трубы.

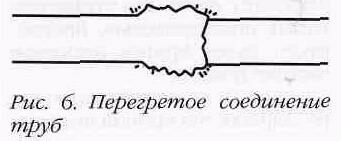

Применяют горелку соответствующего размера с несколько уменьшающимся пламенем. Перегрев соединения усиливает взаимодействие основного металла с припоем, (то есть усиливает образование химических соединений). В итоге, такое взаимодействие отрицательно влияет на срок службы соединения (рис.6).

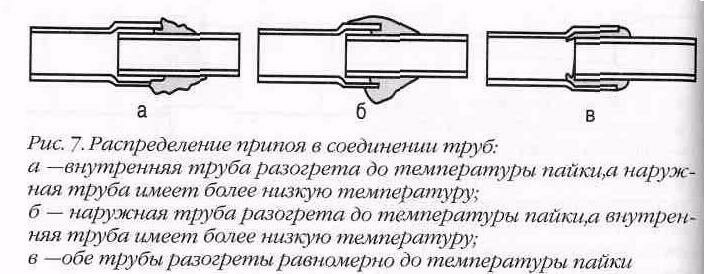

Е сли внутренняя труба разогрета до температуры пайки, а наружная труба имеет более низкую температуру, то расплавленный припой не затекает в зазор между соединяемыми трубами и перемещается в направлении источника теплоты (рис. 7).

сли внутренняя труба разогрета до температуры пайки, а наружная труба имеет более низкую температуру, то расплавленный припой не затекает в зазор между соединяемыми трубами и перемещается в направлении источника теплоты (рис. 7).

Если вводить в зону пайки припой и пламя горелки одновременно, то соединение нагреется неудовлетворительно. Внутренняя труба достаточно не прогревается, а расплавленный припой не будет затекать в зазор между соединяемыми трубами (рис. 7, б).

Если равномерно разогревать всю поверхность концов спаиваемых труб, то припой плавится под воздействием их теплоты и равномерно поступает в зазор соединения (рис. 7, в).

3.1.5. Трубы для пайки достаточно прогреты, если пруток твердого припоя плавится при контакте с ними. Для улучшения пайки, предварительно прогревают пруток припоя пламенем горелки (рис. 8).

3.1.6. Под воздействием капиллярных сил припой вступает в соединение. Этот процесс протекает хорошо, если поверхность металла чистая, выдержан оптимальный зазор между металлическими поверхностями, концы труб в зоне соединения достаточно нагреты (расплавленный припой течет по направлению к источнику теплоты) (рис. 9).

3.2. Соединение меди с латунью с помощью твердого медно-фосфорного припоя.

3.2.1. Выполняют указанные выше операции для соединения меди с медью.

3.2.2. Перед нагревом соединения наносят небольшое количество флюса, чтобы обеспечить смачивание припоя на поверхности латуни.

3.2.3. По завершении операции пайки тщательно удаляют остатки флюса горячей водой и щеткой. Большинство видов флюса вызывают коррозию и должны быть полностью удалены с поверхности соединения.

3.3. Соединение стали со сталью, медью, латунью или бронзой с помощью серебряного припоя.

3.3.1. Выполняют указанные выше операции для соединения меди с медью.

3.3.2. До нагрева, на соединение наносят флюс для последующего смачивания и перемещения расплавленного припоя в зазоры между соединяемыми деталями.

3.3.3. Нагревают пруток припоя и затем окунают его во флюс. Припой покрывается тонким слоем флюса, что предотвращает образование окисного покрытия на его поверхности (окиси цинка).

3.3.4. По завершении операции пайки тщательно удаляют остатки флюса.

4. Флюсы. Флюс поглощает определенное количество окислов.

Вязкость флюса увеличивается при насыщении его окислами. Если после пайки остатки флюса не удалять, то это приведет к попаданию его в соединение и со временем может вызвать коррозию и утечку хладагента.

При пайке используют минимальное количество флюса, а затем тщательно счищают его остатки после завершения данной операции.

Флюс наносят вдоль поверхности, а не в соединение. Он должен попасть в соединение до припоя

5. Правила пайки. 5.1. Применяют несколько Уменьшающееся пламя, которое

создает максимальный нагрев, и очищает соединение.

5.2. Металлические поверхности очищают и обезжиривают.

5.3. Проверяют взаимное расположение деталей и зазоры.

5.4. При пайке наносят минимальное количество флюса снаружи соединения. При пайке меди с медью при помощи медно-фосфорных припоев флюс не требуется.

5.5. Для пайки нагревают соединение равномерно до требуемой температуры.

5.6. Припой наносят на соединение. Проверяют его равномерное распределение в соединении, используя для этой цели паяльную горелку. Расплавленный припой течет в сторону более нагретого места соединения.

5.7. Остатки флюса тщательно удаляют после пайки.

5.8. Важным моментом пайки является быстрое выполнение этой операции. Цикл нагрева должен быть коротким, и следует избегать перегрева.

5.9. При пайке необходимо обеспечить соответствующую вентиляцию, так как может появиться вредный для здоровья дым (паров кадмия из припоя и фтористых соединений из флюса).